三元前驱体高浓度氨氮废水处理汽提蒸氨法

来源:2023-12-21浏览量:983

随着我国新能源汽车的蓬勃发展,国内对锂离子电池的需求量逐年增大。锂离子电池正极材料、负极材料均得到较大发展。而镍钴锰三元正极材料在三元协同效应作用下,汇集了各种正极材料的优点,成为近年来市场应用的重点。在镍钴锰三元正极材料生产过程在,三元前驱体的合成是其主要工序。而在三元前驱体的生产过程中产生大量高浓度氨氮废水,浓度达到8000mg/L,直接排放将对环境产生诸多不利影响。

目前,氨氮废水的处理方法主要有吹脱法、折点氯化法、化学沉淀法、吸附法、生物法等。这些方法均因产生二次污染,处理成本高、氨氮处理不达标等原因而应用范围受到局限。

汽提蒸氨以其无二次污染、处理工艺简单、氨水资源化回收等优点,近年来得到广泛应用。本文针对河北某三元前驱体生产废水过程中产生的高浓度氨氮废水,采用汽提蒸氨的方法进行处理,通过原理分析、设计计算、工业实验对高浓度氨氮废水汽提蒸氨工艺进行系统分析,并对后续汽提蒸氨法处理高浓度氨氮废水提出改进设想。

1、设计计算

1.1 废水水量与水质

脱氨前液来源于生产Ni、Co、Mn三元前驱体过程中产生的母液、碱洗液、浓缩后洗水及系统氨吸收废水的混合液,水量2400m3/d,处理量:1200~2640m3/d;pH为11~12;SS质量浓度为200mg/L;氨氮质量浓度为7~14g/L,氨0.5~1mol/L;Na2SO4为7%~13%;Ni、Co、Mn质量浓度为100mg/L。

1.2 工艺流程及说明

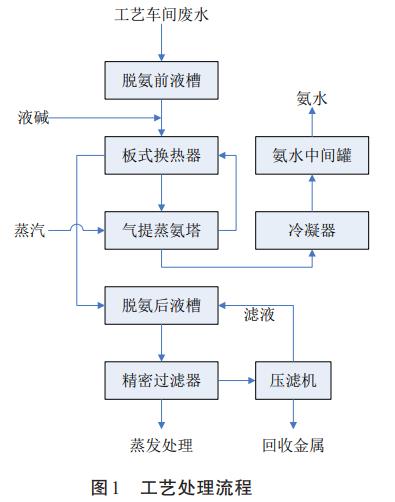

脱氨前液废水的主要成分为硫酸钠、游离氨以及少量的Ni、Co、Mn重金属,从环境保护和资源回用的角度出发,这类废水的最佳处理方案就是蒸汽汽提蒸氨回收氨水—物理过滤回收Ni、Co、Mn颗粒物沉淀—蒸发结晶回收硫酸钠,最终实现各组分综合回收利用与废水零排放。

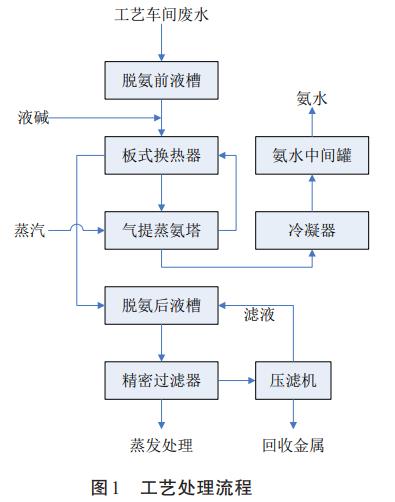

本文针对废水中的氨氮及重金属去除进行详细说明。该废水呈强碱性,汽提蒸氨实际操作过程中不用额外补加碱液,但为保证氨氮处理达标和适应未来生产工艺变动导致废水水质的波动,本方案预留NaOH补碱管路。主要工艺流程如图1所示。

工艺车间废水在脱氨前液槽中均化稳定水质水量;脱氨前液槽出水经废水泵泵入板式换热器与蒸氨塔塔釜高温出水换热后,进入汽提蒸氨塔;高温饱和蒸汽由塔底部进入塔内,和废水在各级塔盘进行传质、传热和动量传递;轻质成分NH3和部分水蒸汽在塔顶形成氨-水混合气体,含氨气体由塔顶进入冷凝器,回收浓度为16%的高纯氨水;废水从塔中部到塔底部塔釜过程完成氨的分离脱出,塔釜出水ρ(NH3-N)≤10mg/L,脱氨废水经精密过滤器去除重金属后,进行蒸发处理。

1.3 主要设备说明

1)脱氨前液槽。设3个,直径×高为10m×10m,有效容积为2119.5m3。考虑到脱氨前液为高温碱性废水,脱氨前液槽采用304不锈钢材质。由于硫酸钠在温度低时,易于结晶,脱氨前液槽设蒸汽加热装置及保温装置。

2)板式换热器。设两台,换热面积270m2/台。考虑到脱氨前液含有200mg/L的SS(悬浮物),一备一用,预防堵塞影响生产。

3)汽提蒸氨塔。汽提蒸氨塔是实现废水氨分离浓缩回收的主体设备,其工作原理如下:换热后废水从脱氨塔中上部进入脱氨塔,由于轻质组分氨的相对挥发度大于水,因此在蒸汽的作用下更多的氨进入气相,和上一层塔板流下的液体建立新的气液平衡,经过多次气液相平衡后,气相中的氨浓度被提高到设计要求,然后由塔顶进入冷凝器,被完全液化,该液体部分再从塔顶回流到塔中,剩余部分作为产品被输送到产品储罐;随着氨不断挥发,液体中氨浓度越来越低,到塔釜时,水中的氨浓度已降低到10mg/L以下根据工艺要求。汽提脱氨塔尺寸为2400mm/1800mm×30m,提馏段塔体Ф2400mm、塔内件为浮阀塔板,材质为316L不锈钢,精馏段塔体Ф1800mm、采用规整填料、材质为304不锈钢。

4)冷凝器。设一台,换热面积670m2。与氨-水混合物接触部分为316L不锈钢。其他部位为碳钢。

5)脱氨后液槽。设2个,直径×高为3500mm×6825mm,有效容积124m3。材质为PPH。

6)精密过滤器。设4台,过滤面积为150m2/台,三用一备。材质为碳钢衬PPS,滤芯为PA,过滤孔径约0.5μm。

7)压滤机。设一台,过滤面积30m2。滤板规格800mm×800mm×60mm,材质为增强聚丙烯PP,并添加TPE弹性体及无碱玻纤。间断使用。

8)氨水中间罐。设3个,直径×高为3500mm×6825mm,有效容积186m3。材质为PPH。

9)公辅条件。冷凝器循环冷却水(温升7℃)不低于1300m3/h,低压蒸汽(>0.4MPa)不低于13t/h,其余一次水、压缩空气、电力满足系统要求。

2、结果与讨论

2.1 工业实验

2.1.1 实际废水水质

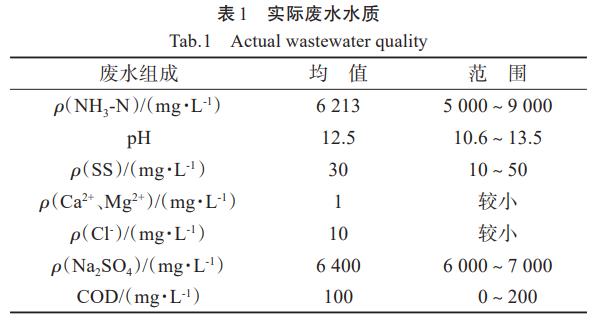

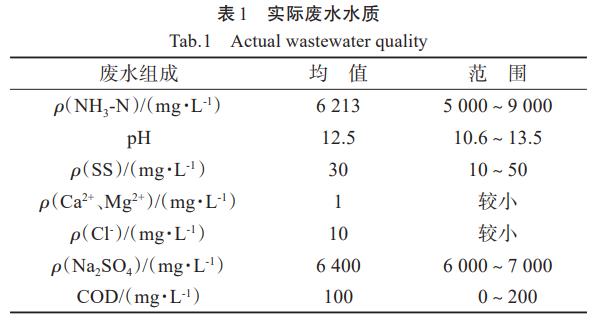

调试过程中的实际废水水质见表1,废水pH在10.6~13.5之间波动,NH3-N质量浓度在5000~9000mg/L之间波动,其余组份基本一致。由于设计时考虑到了相关组份的波动变化,设计工艺流程及设备能够满足工业实验及生产运营。

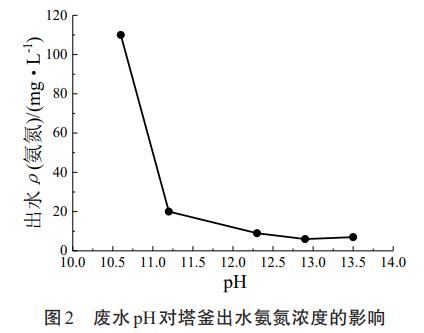

2.1.2 废水pH对脱氨的影响

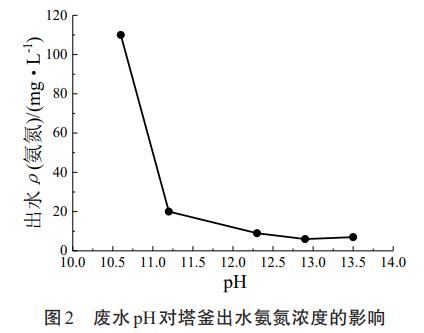

控制废水流量100m3/h,保持汽提蒸氨塔塔顶温度95℃,饱和蒸汽压力0.4MPa,蒸汽流量10.5t/h,根据不同时段废水pH的波动变化值,测量出对应出水氨氮的浓度,结果如图2所示。由图2可知,随着废水pH的不断增大,塔釜出水氨氮浓度逐渐降低。当pH=11.2时,出水氨氮浓度为20mg/L,当pH=12.3时,出水氨氮浓度为9mg/L,当pH继续增大,其对出水氨氮浓度的影响几乎没有。因此,为保证塔釜出水氨氮浓度小于10mg/L,其最佳pH应控制在12~13.5。

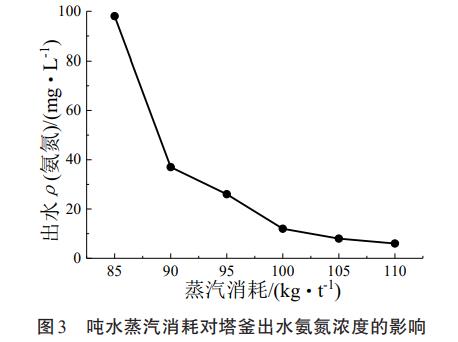

2.1.3 吨水蒸汽消耗对脱氨的影响

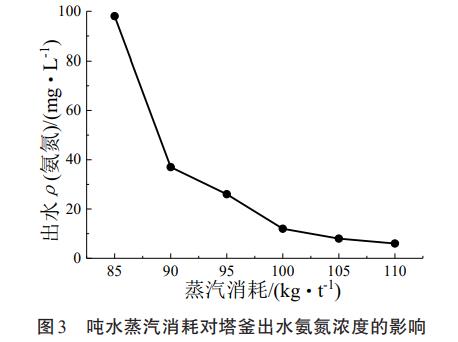

控制废水流量100m3/h,饱和蒸汽压力0.4MPa,废水pH>12,调整蒸汽流量为8.5、9、9.5、10、10.5、11t/h,测量出对应出水氨氮的浓度,结果如图3所示。由图3可知,随着吨水蒸汽消耗的不断增大,塔釜出水氨氮浓度逐渐降低。当吨水蒸汽消耗为100kg时,出水氨氮浓度为12mg/L,当吨水蒸汽消耗为105kg时,出水氨氮浓度为8mg/L。考虑到废水处理的经济性,其最佳吨水蒸汽消耗应控制在105kg左右。

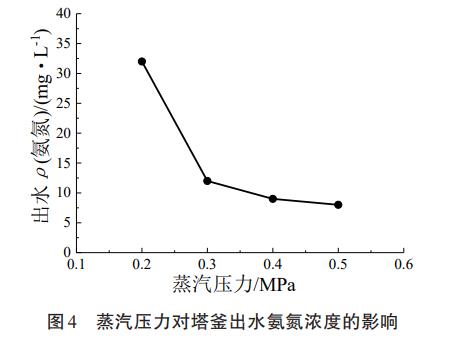

2.1.4 蒸汽压力对脱氨的影响

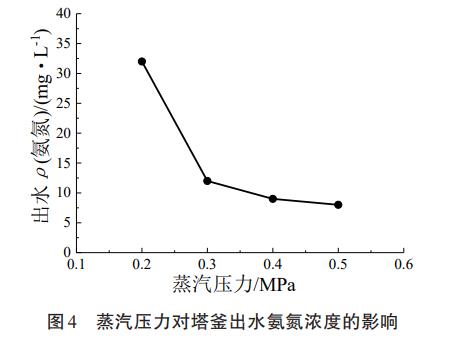

控制废水流量100m3/h,废水pH>12,蒸汽流量为10.5t/h,通过减压阀调整蒸汽压力为0.2、0.3、0.4、0.5MPa,测量出对应出水氨氮的浓度,结果如图4所示。由图4可知,随着蒸汽压力的不断增大,塔釜出水氨氮浓度逐渐降低。当吨水蒸汽消耗为0.3MPa时,出水氨氮浓度为13mg/L,当蒸汽压力为0.4MPa时,出水氨氮浓度为9mg/L。因此,在实际生产过程中,应时刻关注蒸汽压力,当蒸汽压力低于0.4MPa时,应该适当增加蒸汽流量。

2.1.5 塔顶温度对脱氨的影响

控制废水流量100m3/h,废水pH>12,蒸汽流量10.5t/h,蒸汽压力0.4MPa,微调塔顶氨水回流量及蒸汽流量,控制塔顶温度为91、92、93、94、95、96℃,测量出对应出水氨氮的浓度,结果如图5所示。由图5可知,随着塔顶的不断增大,塔釜出水氨氮浓度逐渐降低。当塔顶温度为94℃时,出水氨氮浓度为13mg/L,当塔顶温度为95℃时,出水氨氮浓度为9mg/L。因此,在实际生产过程中,在保持吨水蒸汽消耗为105kg的条件下,还应时刻控制塔顶温度在95℃附近。

2.2运行效果分析

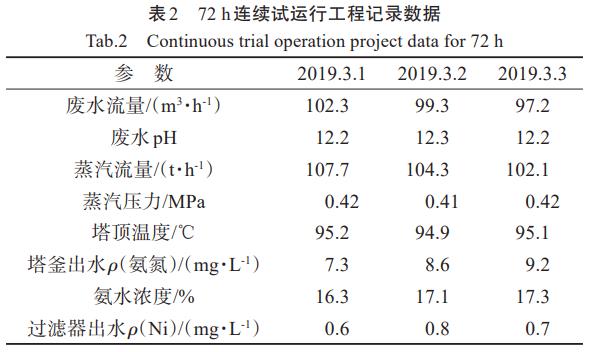

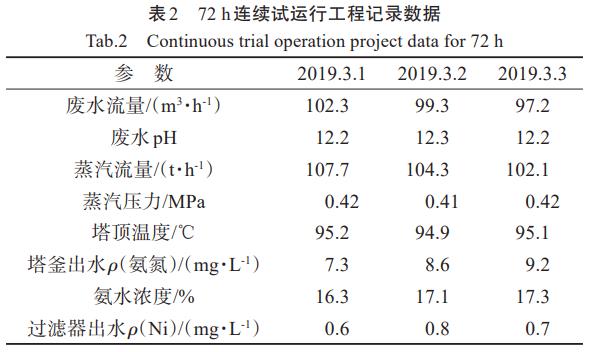

该工程经过1个月的工业调试,各项数据均满足设计要求后,进行72h连续试运行,72h连续试运行工程记录见表2。其后稳定运行将近1年,板式换热器及汽提脱氨塔均未出现堵塞现象,整体运行稳定,处理量、出水氨氮浓度及产品氨水均满足设计要求。

由表2可知,不论是塔釜出水氨氮浓度,还是精密过滤器出水的重金属Ni浓度均达到GB8978—1996一级标准。产品氨水同样满足工艺车间的需求,实现了氨氮废水的资源化利用。

3、主要经济指标

在不考虑设备维修、折旧及人员工资的基础上,项目的运行费用主要为电费、蒸汽费用、循环冷却水补水费用,项目的收益为氨水回收收益。废水处理量为2400m3/d,废水中氨氮浓度按照8000mg/L计算,电量消耗为5330kWh/d,蒸汽消耗为252t/d,循环冷却水补水为530t/d,每天回收氨水产量折合为液氨为19.18t,按工业电价0.8元/度,低压蒸汽180元/t,自来水2.8元/t,液氨3500元/t。综上,项目每天的运行成本为51108元,每吨废水处理费用为21.3元,项目每天的收益为67130元,每吨废水的收益为27.97元,每处理1m3废水可收益6.67元,经济效益显著。

4、结论

1)通过1个月的调试及将近1年的试运行,汽提蒸氨工艺具有运行稳定,自动化程度高、氨氮处理效果好等特点。在控制废水流量100m3/h,废水pH>12,蒸汽流量10.5t/h,蒸汽压力大于0.4MPa,塔顶温度大于95℃条件下,回收氨水浓度可达16%~18%,氨氮废水排放浓度可降到10mg/L以下,最低可达3~5mg/L以下。经过精密过滤,重金属Ni浓度可降至1mg/L以下,均达到GB8978—1996一级标准。

2)汽提蒸氨工艺经济效益显著,在废水中氨氮浓度8000mg/L时,每处理1m3废水可收益6.67元。废水中氨氮浓度越高,收益越高。

3)汽提蒸氨的发展方向应为:降低初期投资成本,选择更为高效的塔内件,提高脱氨效率及蒸汽利用率,适当降低运行成本,扩大适用范围。