来源:2022-11-30浏览量:1077

制药废水具有有机物质浓度高、成分复杂、难生物降解等特征,这些特征为其水质处理带来了极大的困难。通常高浓度制药废水的处理方法有物理法、化学法和生物法。迄今为止,对高浓度制药废水的研究大多集中在化学氧化或物理吸附法方面,例如王坤等研究了新型多元微电解联合催化氧化技术处理高浓度制药废水;王晓阳等采用铁碳微电解法对高浓度制药废水进行降解实验研究;蔡少卿等采用单一活性炭吸附、单一臭氧氧化和臭氧/活性炭联用3种体系对实际制药废水进行预处理,并对处理过程中的工艺参数进行优化。而采用生物法处理制药废水的案例鲜见报道,且已有报道仅从联合工艺的出水效果综合分析,未能深入探究微生物法对制药废水化学需氧量(COD)降解的可行性,同时关于生物法对高浓度制药废水COD的降解特征缺乏必要的参考资料。因此,探究高浓度制药废水COD的降解过程显得很有必要。

目前,某工业园区制药废水经前期取样检测发现,该废水含有高浓度有机物且初步判断具有可生化性,因此考虑采用投资成本相对较低的生物法处理。但由于水质降解特征不明确,工艺设计缺乏必要的设计参数,故需采用小试试验进一步论证该制药废水的可生化性能及COD的降解过程。本文针对该园区制药废水的现状开展了序批式活性污泥反应器(SBR)的试验研究并进行生化动力学分析,同时对有机物降解过程进行深入探讨,以期充分掌握该制药废水的水质降解特征,并为该工程的工艺设计提供指导和借鉴。

1、材料和方法

1.1 试验水质及接种污泥

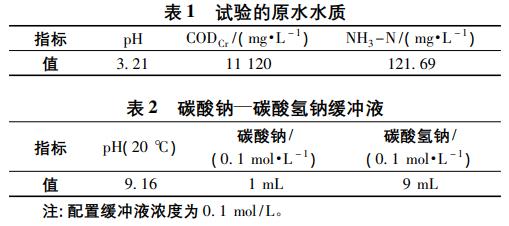

试验污泥取自杭州市某污水处理厂的二沉池剩余污泥,该污泥具有良好的CODCr降解能力及污泥沉降性能(SVI>150mg/L)。试验采用的原水水质指标如表1所示。原水水质为某工业园区浓废水和稀废水混合之后的废水,其中浓废水为阿卡波糖发酵提炼废水、灭活后的抗生素提炼废水、残留的发酵代谢有机物和一些无机盐,稀废水为发酵罐及设备清洗废水及地面冲洗水。由于原水pH较低,试验过程中需对pH进行调节,表2为调节pH的缓冲液。

1.2 试验装置及运行方式

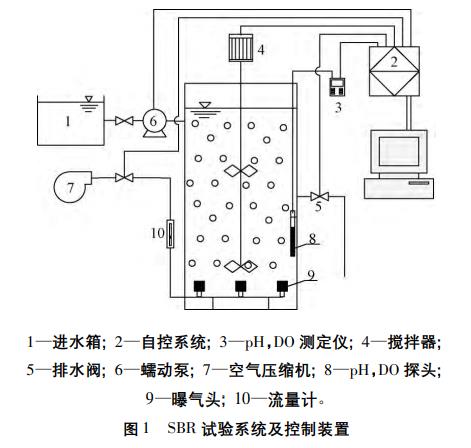

试验在5个有效容积为8L的序批式反应器(SBR)中进行(图1)。SBR配有进水泵、搅拌器、曝气泵、排水泵,系统采用IKAREO型电动搅拌器使系统混合均匀,采用与空气泵相连的微孔曝气器充氧,好氧曝气期间溶解氧(DO)浓度维持在(2.5±0.5)mg/L,在反应器中放置pH和DO电极,pH和DO电极与便携式数字化分析仪连接,实现实时监控。试验在室温(22±0.5)℃下进行。

将新取回的剩余污泥用自来水清洗2遍,以消除活性污泥内部残留的CODCr对试验的影响。试验过程中,5个SBR系统按初始浓度由小到大编号为SBR1#、SBR2#、SBR3#、SBR4#、SBR5#,各系统的混合液悬浮固体浓度(MLSS)均维持在4500mg/L左右。首先将处理好的定量剩余污泥分别加入5个SBR系统,待污泥沉淀完全后排出上清液。然后在SBR1#~SBR-5#系统依次加入0.8L(原水稀释10倍)、1L(原水稀释8倍)、1.6L(原水稀释5倍)、2L(原水稀释4倍)、4L(原水稀释2倍)的原水(如表1所示),再用自来水将各系统水位补充至8L,同时用缓冲溶液(如表2所示)调节各系统的pH值在7左右,以此作为进水水质开始曝气,并开启pH、DO监测设备记录数据。反应期间每隔1h取样1次,由于夜间持续曝气难以取样,则考虑SBR1#~SBR5#系统每天各取样9h,直至CODCr测定值≤300mg/L(300mg/L为该工程项目生化池出水的内控指标)时停止曝气,测定反应结束后各系统的MLSS指标。

实验目的:获得该污水处理厂原水CODCr的生化降解情况及不同生化进水浓度下的生化反应动力学参数和生物降解特征参数。

1.3 检测指标及分析方法

试验的分析指标分别为CODCr、BCOD、NH3-N、MLSS。其中:CODCr采用GB11914—89《水质化学需氧量的测定重铬酸钾法》规定的方法;NH3-N采用GB7479—87《水质铵的测定纳氏试剂比色法》规定的方法;MLSS采用标准称重法测定。监测指标为pH、DO,采用在线采集记录。

废水BCOD测定:取4.0mL混合均匀的水样测定废水COD;各取生化活性污泥约3.0mL分别装入3个离心管中离心、洗净,用于平行测试和空白实验;在锥形瓶中分别取4.0mL废水原液和蒸馏水(空白实验),稀释后加入活性污泥、1.6mL氯化钙溶液(0.22mol/L)、1.6mL硫酸镁溶液(0.18mol/L)、1.6mL氯化铁溶液(1.5×10-3mol/L),8.0mL磷酸盐缓冲液(磷酸二氢钾0.06mol/L磷酸氢二钾0.12mol/L);31℃培养室连续曝气培养5d,如果液面降低,加蒸馏水至原体积,摇匀。培养结束后,取40mL培养液离心洗净剩余活性污泥,各取1mL水样于消解管中,分别用于测定水样的COD(COD1)和活性污泥水样的COD(COD0)。

2、结果与讨论

2.1 进水水质分析和DO浓度控制分析

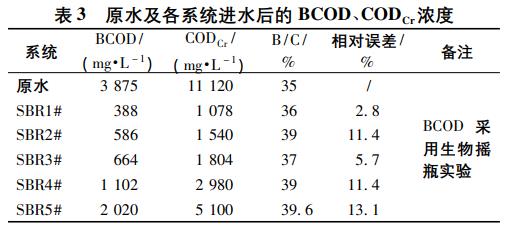

表3为原水及各系统进水后的BCOD和CODCr浓度。由表可知:原水中BCOD占比35%>30%,说明该污水有一定的生物降解性,适于采用生物法处理。各系统采用的试验进水水质为原水稀释不同倍数后的水质,则不同系统进水B/C比是否稳定将直接影响实验结果。原水经2,4,5,8,10倍稀释后的B/C比均高于30%,说明各系统的进水均有一定的生物降解性,而各系统B/C比与原水B/C比的相对误差均不高于15%,则说明不同进水CODCr浓度下有机物的化学成分比较稳定,避免了不同系统进水水质不均匀对实验结果造成的影响。而可能影响试验结果的另一个关键因素是DO浓度的控制。

由于活性污泥不仅具有降解有机物的能力,还具有脱氮除磷的能力,在好氧阶段,硝化菌与有机物降解菌之间存在对DO的较大竞争,若DO不足,则硝化细菌将优先利用DO进行硝化反应,这就影响了有机物对DO的充分利用,从而影响实验结果。因此,在实验设计时需考虑DO的控制浓度。有研究指出。当DO>2mg/L时,有机物比降解速率接近最大值,DO对它几乎没有影响;而当DO<2mg/L时,DO浓度越低,对有机物比降解速率影响越大。试验为消除DO对有机物降解速率的影响,试验过程中控制5个系统的DO均在(2.5±0.5)mg/L。

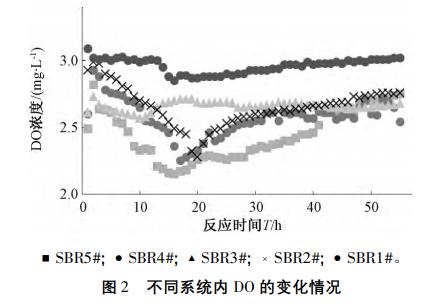

图2显示了不同初始CODCr浓度(C0)下DO的变化情况。由图1可知试验过程中各系统的DO浓度均维持在2~3mg/L,即系统的有机物降解速率几乎不受DO浓度限制。在反应时间内,不同系统的DO浓度均随着反应时间的延长出现先下降再缓慢上升最后达到平衡的状态,且C0越高,系统中的DO整体水平越低。这是因为反应初期,有机物降解速率不受底物浓度的限制,均以最大的速率降解,当供氧量一定时,C0越高降解速率越快,耗氧量越大,则DO水平越低;随着易降解有机物逐渐得到降解,难降解有机物缓慢开环断链,降解速率降低,耗氧量降低,系统内DO得到缓慢回升,当反应后期系统内仅剩一部分不能降解的有机物时,各系统消耗的DO仅供给活性污泥内源呼吸作用,DO需求量稳定,则反应器内的DO将达到最大值并趋于恒定。

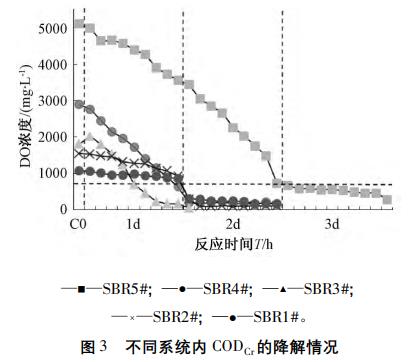

2.2 不同系统内CODCr的降解情况

图3为不同系统CODCr的降解情况。经测定原水按不同倍数稀释后,SBR1#~SBR5#系统的C0分别为1078,1540,1804,2890,5100mg/L。

由图3可知:SBR2#~SBR5#系统在第1天的CODCr降解效果明显,且这4个系统的CODCr浓度与反应时间几乎呈线性递减关系,这与高春娣等的研究结论一致:即在反应前期,有机底物以最大的速率进行降解,降解速率不受底物浓度限制。而SBR1#系统在第1d内的降解效果不明显,这可能与该系统较低的C0有关,前期易降解CODCr得到充分降解,而难降解CODCr打开长链需要较长时间,因此SBR1#的CODCr在24h后降至300mg/L。由于SBR5#系统C0较高,其CODCr浓度在反应器曝气运行57h后降至300mg/L以下,而其他4个系统CODCr浓度均在24h后降至300mg/L以下,尤其是SBR3#系统仅在7h内降至300mg/L以下,达到了很好的去除效果。不同C0下有机物降解到300mg/L的反应时间均不超过57h,说明当C0≤5100mg/L、HRT在57h以内时有机物均能得到充分降解。

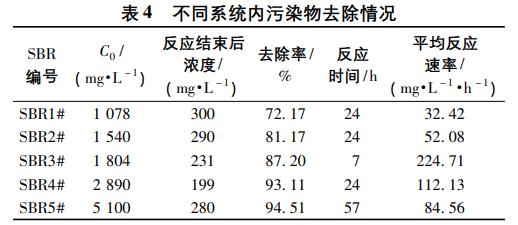

表4为反应结束后(即CODCr≤300mg/L)CODCr的去除情况。由表可知:CODCr的去除率随着C0的升高而升高,达到目标反应浓度后的平均反应速率随着C0的升高先升高后降低,其中SBR3#和SBR4#的平均反应速率相对较高,分别为224.71,112.13mg/(L•h)。在实际工艺设计时,可通过控制污泥和污水回流比来调整进水CODCr的初始浓度(2000~3000mg/L),以此获得较高的反应速率。

2.3 生化反应动力学拟合曲线

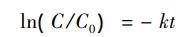

根据动力学拟合曲线可直观判断不同系统CODCr的降解特征。CODCr的衰减速率方程按下式计算:

式中:C为COD浓度,mg/L;C0为COD初始浓度,mg/L;t为反应时间,d;k为衰减速率系数,d-1。

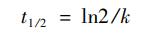

COD在水体中的半衰期公式为:

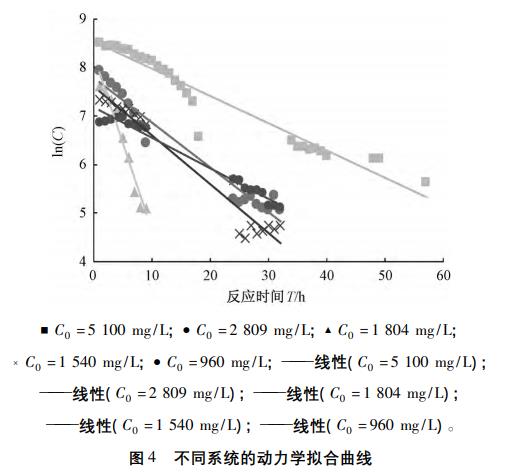

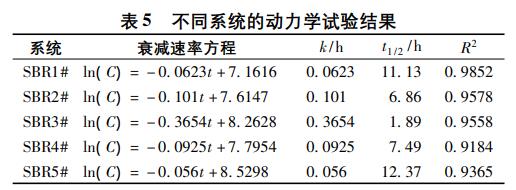

不同C0下的动力学拟合曲线见图4,动力学试验结果如表5所示。由图可知:该医药废水的CODCr降解过程基本符合一级反应动力学模式,各系统的R2均在0.9以上,拟合程度较好。

通常较高的有机物浓度可为微生物提供更充足的食料,因此k值随C0增加应有所增加。本次试验结果显示,当C0在1078~1804mg/L之间时,k值随C0增加而增大;当C0在1804~5100mg/L之间时,k值随C0增加而显著降低。这是因为本次试验C0范围较大,当C0较高时,虽然有机物浓度不是限制反应速率的因素,但是污泥浓度MLSS却成为限制反应速率的关键因素。由于微生物数量一定,单位微生物消耗的有机物量一定,当单位微生物消耗的有机物量趋于饱和时,即使C0继续增大,大量的有机物也无法得到迅速降解,因此k值反而降低。

2.4 制药废水CODCr降解过程探讨

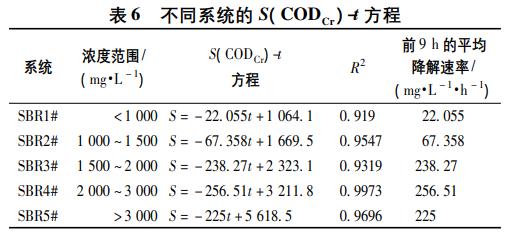

表6为不同稀释倍数下各系统内CODCr浓度与反应时间t的拟合方程。由2.3节可知,医药废水的CODCr降解过程基本符合一级反应动力学模式,因此可认为不同系统S(CODCr)-t拟合方程的斜率即为各系统前9h的平均反应速率。由表可知:5个系统在前9h的反应过程中,S(CODCr)与t基本呈线性关系,这进一步验证了2.2节和2.3节相关内容。各个系统的S(CODCr)-t拟合曲线拟合程度较好,R2均在0.9以上。由于5个系统在反应9h后,低稀释倍数系统的C0恰好为下一个稀释倍数系统的近似起点浓度,如SBR5#系统反应9h结束后的浓度为3045mg/L,而SBR4#系统的起始浓度为2890mg/L,两者浓度相差较小,由此可近似得到各系统不同浓度范围的CODCr的反应速率,该反应速率为各系统在整个反应过程的最大反应速率。

由表可知:C0≤1500mg/L时,反应速率随着C0的升高而增加;C0>1500mg/L时,反应速率随C0的增大变化较小。由此可见SBR3#系统的CODCr降解速率成为底物CODCr降解不受底物浓度限值的分界点。即在C0≤1500mg/L时,CODCr的降解速率仍会受到底物浓度的限制,而在C0>1500mg/L时,其降解速率便不再受到底物浓度的限制。因此,SBR3#系统在前9h的反应速率也成为各系统反应速率的最大值,这也解释了2.2节中SBR3#系统仅用7h便将CODCr降至300mg/L的现象。但反应速率并未随着C0的增大而持续升高。事实上,在原水CODCr浓度较高的情况下,相应地增加混合液的MLSS,可有效提高反应效率。而本试验各系统的MLSS稳定在一定浓度,当CODCr浓度高时降解速率受到微生物量的限制,因而会出现C0最高降解速率并非最大的现象。

根据以上不同C0范围的反应速率方程,可以计算任意C0的反应时间。本项目通过控制回流比将进水CODCr浓度控制在5100mg/L,则有机物降解情况如下表所示。根据表6中的平均速率,可得到有机物降解到300mg/L时的反应时间为54.44h,与实际反应时间57h基本吻合。

3、结论

1)该园区高浓度制药废水可生化降解,当C0≤5100mg/L时HRT在57h以内时可将有机物降解至300mg/L以下。当C0=5100mg/L时,按照不同C0前9h的平均反应速率求得的反应时间为54.44h,与实际反应时间基本吻合。

2)不同C0下CODCr的降解过程拟合曲线均符合一级反应动力学特征,拟合系数R2均在0.9以上,各系统的拟合程度较好。衰减速率系数k值并非随着C0增大而增大,k值不仅与底物浓度有关,也与MLSS有关。

3)高浓度制药废水反应速率并非随着C0浓度增大而增大,当浓度达到一定值时,MLSS成为限制反应速率的决定性因素。C0=1804mg/L的前9h平均反应速率最大,继续增大C0,反应速率变化不明显。