来源:2021-10-29浏览量:1313

近年来大健康概念逐渐成为饮料行业的主流趋势,消费者对于高含糖量、高热量饮料的偏好度持续走低。含乳饮料和植物蛋白饮料等蛋白质饮料因其在健康需求上能够提供补脑、补钙、促消化、促进睡眠等一系列相关功能,逐渐成为更多人的选择。乳酸菌饮料是指以乳或乳制品为原料,经乳酸菌发酵制得的乳液中加入水、食糖或甜味剂、酸味剂、果汁、茶、咖啡、植物提取液等的一种或几种调制而成的饮料。饮料废水主要来自杀菌废水、CIP设备清洗废水、生产车间地面冲洗废水以及残次品、不合格产品的废液。

浙江某饮料企业主要生产乳酸菌饮料及乳酸菌水饮料,产生的废水量大,其中有机物浓度高、pH值波动大。为保证废水达标排放,企业配套一套处理能力为1200m3/d的污水处理系统,出水水质要求达到《污水综合排放标准》(GB8978-1996)一级标准,处理系统的核心工艺是复合式水解酸化器和生物接触氧化法组合处理工艺。

近年来针对如酒糟废液、乳制品废水和畜禽粪便废水等可生化性好、有机物浓度较高的废水,可利用水解酸化法去除其中的高浓度悬浮物,水解酸化反应器亦可替代初沉池,在将污水中不易生物降解的大分子有机物降解为易生物降解的小分子有机物同时也可以在一定程度上降低有机物总量。生物接触氧化法是以生物膜为净化主体的一种高效水处理工艺,兼有活性污泥法和生物膜法的优点,因其具有高效节能、耐冲击负荷、运行管理方便等特点被广泛用于各行业的污水处理。基于以上特点,水解酸化+生物接触氧化组合工艺被广泛用于印染、电镀、食品加工等多个行业的污水处理。文章以浙江某饮料企业废水处理工程为例,对其污水处理工艺流程、主要构筑物设计、运行效果和运行成本进行介绍。

1、废水来源、处理规模及水质特征

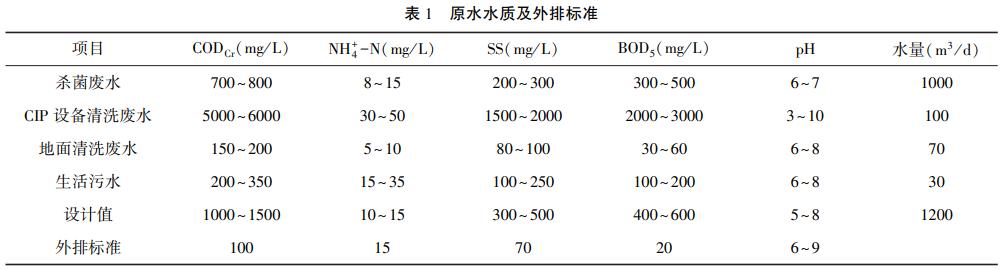

废水处理规模为1200m3/d,包括杀菌废水、CIP设备清洗废水、地面冲洗废水及生活污水,尤以杀菌废水和CIP清洗废水的水量和污染物浓度较高。乳酸菌饮料产品采用热水喷淋杀菌,杀菌过程中热水与饮料包装物接触,并不与饮料直接接触,但在实际生产中会有少量饮料包装物会出现破损导致杀菌水受到污染,作为污水排放。CIP清洗系统会先后使用碱性清洁剂与酸洗清洁剂及轻松清洗生产设备管道,调配及灌装时会有微量奶粉、柠檬酸、糖类残留在设备上,随CIP设备清洗时进入废水中。各类废水水量及水质情况详见表1。

2、废水处理工艺流程

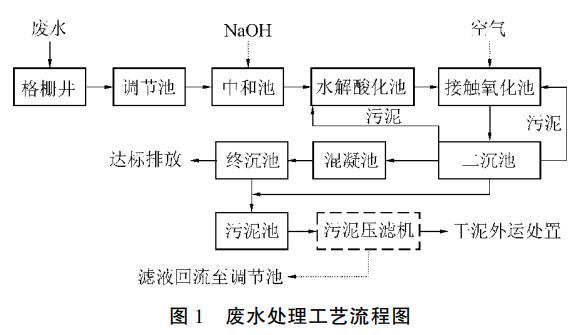

车间生产废水经管网收集后进入集水井,在集水井前设置粗细格栅隔除杂物,然后废水经泵抽入调节池进行均质均量,在调节池内设空气搅拌系统,可以起到搅拌作用,防止有机物沉淀。废水经泵提升至中和池将pH值调整至中性后流入水解酸化池,水解酸化池内设置潜水搅拌机以保证泥水充分混合,通过水解-酸化反应,水中大分子有机物(如蛋白质)转化为小分子有机物,在降解部分有机物的同时提高了废水可生化性。之后废水流入接触氧化池,有机物在微生物凝聚、吸附、氧化等作用下降解,氨氮则通过硝化作用转化为(亚)硝酸盐。接触氧化池出水进入二沉池,污泥经污泥泵回流入接触氧化池(部分补充至水解酸化池),二沉池出水流入混凝反应池加入絮凝剂后进入终沉池沉淀,出水达标排放。

污泥处理:污泥主要为生化剩余污泥及部分终沉物化污泥,定期污泥泵排入污泥池。污泥池内的污泥经压滤机脱水处理,滤液流入调节池,泥饼定期由环卫部门外运进行安全处置。

3、主要构筑物及工艺参数

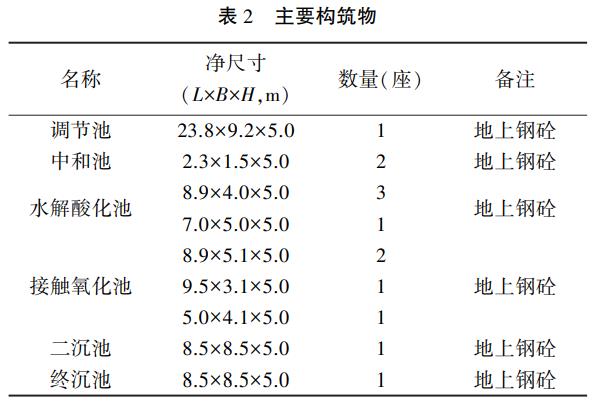

各主要构筑物尺寸见表2。

3.1 格栅井及调节池

在格栅井设置粗、细格栅装置,用以拦截废水中混有的瓶盖﹑锡纸等细小杂物,避免潜污提升泵被堵塞,从而降低维修频率。粗格栅建议选用10.0~15.0mm的栅距,细格栅选用栅距为3.0~5.0mm的栅距。

考虑车间排水的周期性及排水浓度、水质的变化,设置有足够停留时间的调节池,HRT=20h。池底设置穿孔曝气管道,进行间歇曝气搅拌(汽水比3∶1),以更充分的均质、均量。

3.2 中和池

CIP设备管道清洗因清洗剂不同,清洗废水在不同时段pH可为强酸性或强碱性,排入调节池后虽充分搅拌混合,但无法做到完全酸碱中和,加之废水中的蛋白质极易酸化,造成调节池废水通常呈酸性(pH<5)。 因此设置中和反应池,通过投 加氢氧化钠溶液调节 pH,保证进入生化系统的废 水 pH 为 6~7。 3.3 水解酸化池 乳酸菌饮料废水基本没有有毒物质或抑制 剂,可生化性好,虽然有机物浓度较高,但主要由 些大分子有机物组成(如增稠剂、蛋白质等),大分 子有机物因相对分子量巨大,不能透过细胞膜,因 此不可能为细菌直接利用。 它们在水解阶段被细 菌胞外酶分解为小分子。 例如,纤维素被纤维素 酶水解为纤维二糖与葡萄糖,淀粉被淀粉酶分解 为麦芽糖和葡萄糖,蛋白质被蛋白质酶水解为短 肽与氨基酸等。 这些小分子的水解产物能够溶解 于水并透过细胞膜为细菌所利用。 在酸化阶段, 上述小分子的化合物在酸化菌的细胞内转化为更 为简单的化合物并分泌到细胞外,从而更利于后 续好氧生物降解。 厌(缺)氧微生物为异养型微生 物细菌,必须从环境中汲取养分,将部分有机物降 解用于合成自身细胞,而实现有机物浓度下降。><5)。因此设置中和反应池,通过投加氢氧化钠溶液调节pH,保证进入生化系统的废水pH为6~7。

3.3 水解酸化池

乳酸菌饮料废水基本没有有毒物质或抑制剂,可生化性好,虽然有机物浓度较高,但主要由些大分子有机物组成(如增稠剂、蛋白质等),大分子有机物因相对分子量巨大,不能透过细胞膜,因此不可能为细菌直接利用。它们在水解阶段被细菌胞外酶分解为小分子。例如,纤维素被纤维素酶水解为纤维二糖与葡萄糖,淀粉被淀粉酶分解为麦芽糖和葡萄糖,蛋白质被蛋白质酶水解为短肽与氨基酸等。这些小分子的水解产物能够溶解于水并透过细胞膜为细菌所利用。在酸化阶段,上述小分子的化合物在酸化菌的细胞内转化为更为简单的化合物并分泌到细胞外,从而更利于后续好氧生物降解。厌(缺)氧微生物为异养型微生物细菌,必须从环境中汲取养分,将部分有机物降解用于合成自身细胞,而实现有机物浓度下降。

采用完全混合式水解反应器,在池内填充Ø180×80H型组合填料,其结构是将塑料圆片压扣改成双圈大塑料环,并将醛化纤维或涤纶丝压在环的环圈上,使纤维束均匀分布,以利于微生物挂膜并提高膜面积。内圈是雪花状塑料枝条,既能挂膜,又能有效切割气泡,提高氧的转移速率和利用率。每个水解酸化池内设置潜水搅拌机2台,推流方向呈对角,并与废水过流方向交叉,从而维持污泥和废水处于一个稳定的混合状态。水解池的水力停留时间为12h,容积负荷取1.5~2.5kg[CODCr]∕(m3·d),溶解氧的质量浓度控制在0.1~0.5mg/L之间。

3.4 接触氧化池

好氧阶段采用生物接触氧化工艺。该工艺具有运行稳定、抗负荷冲击能力强、无污泥膨胀、能耗节约,且操作简单、管理方便等特点。接触氧化池分四格串联布置,池内填充Ø180×80H组合填料,可大大增加单位容积的生物膜面积,强化污染物的传递和生物膜的脱落,组合填料填充率约70%。池底上方20cm设置Ø215型盘式微孔曝气器,氧气利用率为20%~25%,选用低噪音、节能型三叶罗茨风机供氧,并配置重载型变频器,可通过调节风机频率以控制溶解氧浓度,四格好氧池内溶解氧浓度依次控制为1~2mg/L、2~3mg/L、3~4mg/L、4~5mg/L。接触氧化池的水力停留时间为12.0h,容积负荷取0.8~1.5kg[BOD5]/(m3·d),污泥浓度控制在3000~4000mg/L,污泥龄12~14d。

3.5 二沉池

二沉池采用辐流式沉淀池,设置中心传动刮泥机。沉淀池表面负荷取1.0m3/(m2·h),二沉池设置污泥回流泵,回流比50%~100%。二沉池污泥同时回流至水解酸化池进水端和接触氧化池进水端,回流量比值1∶4。

3.6 终沉池及污泥脱水系统

终沉池采用辐流式沉淀池,设置中心传动刮泥机。沉淀池表面负荷取1.0m3/(m2·h),二沉池设置污泥回流泵,回流比50%~100%,终沉池前端设置混凝反应池,视二沉池出水水质投加混凝、絮凝剂,以保证出水SS正常。该项目所产生污泥主要为生化剩余污泥及部分终沉混凝反应产生的物化污泥,污泥脱水采用厢式压滤机脱水,即污泥池中的污泥通过气动隔膜泵打入压滤系统,压滤机采用XMZ100/1000-UB一台,过滤面积100m2。

4、工程运行效果与分析

4.1 运行情况

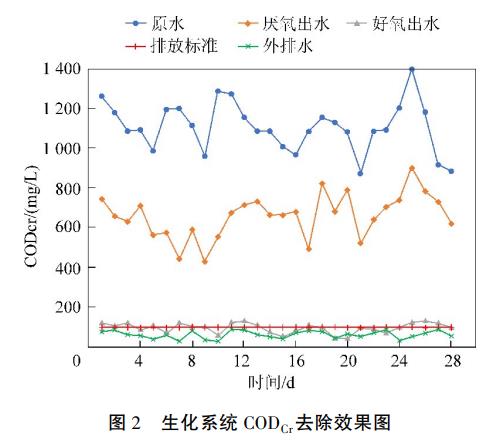

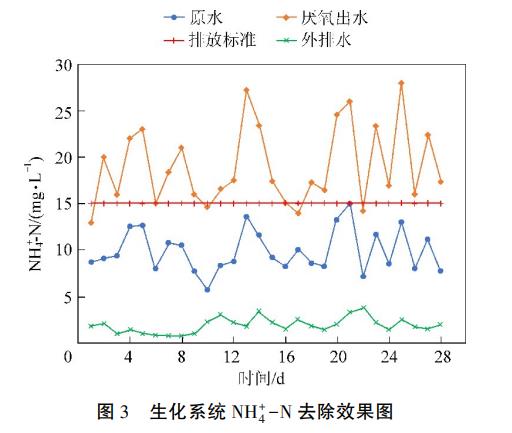

该废水处理系统于2019年2月份开始调试运行,经过三个月的运行,处理效果较好,出水水质稳定达标,生化系统处理效果详见图2、图3。

由图2可见,生化系统稳定运行后,在28天的运行过程中,在进水CODCr为872~1389mg/L条件下,水解酸化池出水CODCr在430~902mg/L,平均去除率40.13%。再经生物接触氧化处理后,出水CODCr保持在52~137mg/L。最后经混凝沉淀处理,最终外排出水CODCr为29~94mg/L,低于排放标准要求100mg/L。

在乳制品废水中,氨氮的浓度并不高,氮元素主要以有机氮,如蛋白质的形式存在。在厌氧或者缺氧状态下,蛋白质分解,有机氮转换为氨氮。如图3所示,生化系统稳定运行后,在28天的运行过程中,进水NH+4-N浓度为5.8~15.0mg/L,而水解酸化池出水NH+4-N浓度达到13.0~28.0mg/L。经生物接触氧化处理后,大部分NH+4-N经硝化作用转化为硝态氮及亚硝态氮,最终外排出水NH+4-N浓度在0.8~3.8mg/L左右,低于排放标准要求15mg/L。

水解酸化+生物接触氧化工艺能有效降解去除乳酸菌饮料生产废水的污染物,其中CODCr的平均去除率达到94.23%,NH+4-N的平均去除率达到79.40%,出水水质稳定达到《污水综合排放标准》(GB8978-1996)一级标准。

4.2 直接运行成本分析

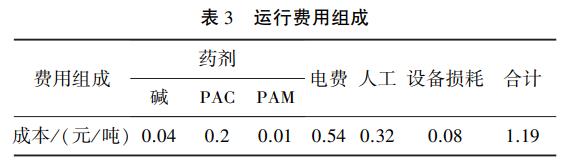

该项目总投资355万元,正常生产运行费用为1.19元/吨水,主要费用组成详见表3。

5、结论与建议

(1)采用水解酸化+生物接触氧化工艺处理乳酸菌饮料生产废水,CODCr平均去除率达94.23%,NH+4-N的平均去除率达到79.40%,出水水质稳定达到《污水综合排放标准》(GB8978-1996)中的一级标准。

(2)针对运行期间存在的问题及经验总结如下:

a.对于CIP清洗废水浓度高、pH波动大的特点,应设置单独收集池及收集管路,避免生产高峰期间对生化系统形成冲击负荷,同时可以避免酸碱性废水对格栅井、集水池设备的腐蚀。

b.该类废水极易水解酸化,应重点关注生化前端pH调节反应效果。在调节池内可选择潜水搅拌器替代穿孔曝气管路,提供缺氧环境以利于“预酸化”更充分。

c.水解酸化池出水带有部分污泥进入接触氧化池,建议在水解酸化池末端设置沉淀池以截留缺氧污泥,可以减轻对前端好氧池的冲击,也有利于调试期间缺氧污泥的培养。

d.污泥脱水滤布容易堵塞,应注意及时清洗更换滤布,在不计较投资成本的前提下可选用带式压滤机替代厢式压滤机。